文|黄华丹

软件定义汽车已经成为行业共识,采埃孚则认为,软件定义汽车的本质是软件定义底盘。

相比于传统的底盘系统,智能底盘的两大特质是线控技术以及软硬件解耦,应用层软件上移。而在汽车行业迈向自动驾驶的过程中,底盘执行器的冗余是必不可少的一环,也是冗余技术的成熟使得线控成为了可能。

线控底盘,也被称为自动驾驶的基础,正成为多家传统Tier 1发力的方向。

11月13日,采埃孚在“下一代出行日”上展示了其全面的线控和悬架系统产品,同时首发全新线控制动系统,无需制动液,可干湿混合使用。11月1日,舍弗勒也在其太仓新能源二期工厂启用仪式上表示其正在开发线控转向系统的核心部件,将在2025年前后投入批量生产。

01.线控底盘可实现人机解耦

传统汽车的底盘主要由传动系、行驶系、转向系和制动系四部分组成。而线控底盘,则是对汽车底盘信号的传导机制进行线控改造,以电信号传导替代机械信号传导,其核心特点 是可实现“人机解耦”,即将执行器与驾驶员所控制的方向盘和刹车踏板做到解耦。

此外,由于线控结构下操作单元和执行单元之间不存在机械能量的传递,其响应时间也将大大缩短,精度大幅提升。同时,执行单元使用外来能源执行操作命令,其执行过程和结果受电子控制器的监测和控制,也有利于在遇到紧急工况时保证驾驶员和乘客的安全,因此线控底盘亦具有高安全性的特点。

线控底盘分为线控换挡、线控油门、线控悬架、线控转向、线控制动五大功能。

其中,线控油门及线控换挡由于技术难度较低,目前已实现较高的渗透率。相较而言,线控悬架、转向及制动系统,受制于高昂技术壁垒及上车成本,目前整体仍处于量产的初期阶段。据测算,当前线控制动渗透率仅为 3%左右,线控悬架渗透率不足 3%,线控转向则几乎尚未实现规模化量产。

02.线控转向是先进且高安全的产品,几乎还没有量产

舍弗勒中国汽车科技事业部总裁陈相滨博士表示,线控转向是一个很明显的趋势,通过线控转向可实现解耦,取消方向盘。在高级别的自动驾驶领域,线控转向是必须的。

舍弗勒中国首席技术官刘泳也表示,在乘用车领域,到L3级别自动驾驶功能出现以后,线控技术就会成为必须。并且这种线控技术的功能安全冗余,要达到最高功能安全等级Level D,包括网络安全等所有一套系统都要加上去,是一个复杂,先进且高安全性的产品。同时对驾驶员和整车的操控性会更好。因为它通过信号来控制,全电的响应速度会更快。通过控制逻辑、还有各种算法的调节,也会使控制的精度更高。

而在商用车领域,今年的上海车展上,舍弗勒与重卡自动驾驶公司智加科技建立合作伙伴关系,共同打造卡车行业的自动驾驶解决方案。舍弗勒将主要开发和制造创新的电液助力转向系统。

线控转向实现了方向盘与转向系统之间的物理解耦,可满足高阶自动驾驶的同时兼具舒适性、轻量化等优势。

不过,目前市场主流的转向系统以四类EPS电动转向系统为主,在新能源领域渗透率已接近100%。

EPS,electricpower steering,即电动助力转向系统,也可称为半线控转向,仍保留转向轴及齿轮齿条,电机仅起到助力作用,可满足L0-L2级别自动驾驶。

线控转向则可通过各种传感器获得方向盘的转角数据,由ECU将其计算为具体的转向数据,结合车速及车辆行驶状态来对转向电机进行控制实现转向。

目前,线控转向系统的规模化量产仍然面临着以下几方面技术难点:包括电子器件的冗余安全问题,路感电机控制算法优化,以及与自动驾驶系统的协调性问题。

预计将在2024年左右开始实现商业化落地,早期供应商仍以海外Tier 1为主。

根据各公司官方网站信息披露,舍弗勒、万都、捷太格特、耐世特、现代摩比斯等企业都在开发线控转向产品。而国内厂商由于切入较晚差距较大,多数企业正处于研发阶段。

采埃孚同样表示,其线控转向系统预计将于2025年量产。

03.线控制动是新能源汽车的最优解

采埃孚通过车辆运动控制软件cubiX®对线控转向(包括后轮转向)、带有集成制动控制的线控制动、电控主动阻尼等技术整合,构建了智能网联的底盘系统。不仅能够提供更好的车辆控制、更短的制动距离,同时让转向更灵活,高速行驶更稳定,续航里程和效率也更高。

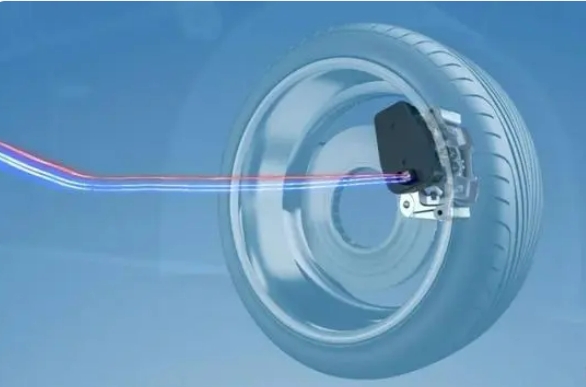

采埃孚线控制动

采埃孚的“干式”线控制动系统无需制动液,制动压力由小型电机而非液压产生,制动踏板和制动执行器之间的信号也只通过电讯号传输。

制动技术在保障汽车的流畅操控以及安全上发挥着决定性的作用,整体来看,制动系统主要由供能装置、控制装置、传动装置和制动器四部分组成。压力制动包含气压制动和液压制动两种,其中气压制动反应慢、制动力大、结构复杂,通常应用于重卡、货车等;液压制动反应灵敏、制动力小、结构灵活不受管路限制,通常应用于乘用车之中。

与传统制动系统相比,新的线控制动系统,例如集成制动控制系统(IBC),可以实现更短的制动距离、更好的制动能量回收、以及更低的维护费用。

数据显示,在100km/h速度下,线控系统的自动紧急制动功能的制动距离相比传统制动系统可缩短高达9米。此外,线控制动系统可以更好的配合制动能量回收,增加高达17%的续航里程。

而采埃孚的干式线控制动系统相较传统制动系统,还可通过降低刹车片和制动盘的接触实现几乎为0的残余拖滞力矩,从而减少由于磨损而产生的颗粒排放,降低行驶阻力,节省能源并增加电动车续航里程。

而且,取消液压系统同样意味着更少的系统组件,可以显著降低车辆在生产过程中的组装和物流成本。在车辆使用期间,由于不再需要更换制动液,相应的维保工作也相应减少,用户也将从此受益。

此外,虽然线控制动系统中,制动踏板和制动执行装置之间不再有机械连接,但用户的制动体验仍将与液压制动器相同。系统中备份了所有连接,系统以及能量供应,以确保数据传输和处理的安全性,这与航空领域中常用的线控系统类似。

线控制动为新能源汽车的最优解,已逐步开始规模化量产上车。线控制动方案以电子助力器取代真空助力直接建压,无需消耗能量建立真空源,可以有效解决新能源汽车真空源缺失的问题;而且,由于其利用电信号控制电机,一定程度上可以减少能量损失、提升响应速度,从而提升能量利用率,进一步提高新能源汽车的续航能力。

公开信息显示,目前头部主机厂已逐步开始在新能源车型上规模化量产线控制动系统。据高工智能汽车研究院监测数据显示,2021年中国市场(不含进出口)乘用车前装标配线控制动系统上险量为 306.75万辆,同比增长58.06%,前装搭载率为15.04%。

此外,线控制动可实现能量回收的特性,也使其成为新能源车的重要配置。

线控制动也仍处于行业发展初期,海外头部Tier1凭借在传统制动领域的技术积淀及先发优势占据着全球绝大数市场份额。

而线控悬架又称电控悬架或主动悬架,是以空气悬架为基础,进一步增加传感器和电控系统的悬架系统,可根据道路实际情况主动调节悬架的高度、刚度和阻尼,以实现行车和驻车姿态的精细化控制系统、提升驾驶舒适度。

目前,绝大多数空气悬架已为电控空悬,但由于其悬挂结构复杂、成本高昂且需要与自动驾驶系统进一步协调配合,因而在乘用车中渗透率仍然较低。

除了线控油门和线控换挡,线控底盘技术仍然在发展初期。但作为自动驾驶的基座,已经有越来越多的Tier 1进入这个领域。

正如舍弗勒集团汽车科技事业部首席执行官Matthias Zink所言,线控技术的发展将彻底改变驾驶员的驾驶体验,为汽车行业提供更多的设计自由度。

评论