在特斯拉宣布一体压铸技术取得新突破之后,全球销冠汽车公司丰田近日也公开了其开发的车身一体压铸成型技术。丰田表示,该技术旨在进一步降低生产工序和成本,从而在难以通过传统制造方式盈利的电动车领域提高利润。

据丰田方面介绍,在使用一体压铸技术之前,一个完整的车身后部需要约86个不同的零部件,并且需要经过33个独立的工序来组装。这一复杂的过程通常需要数小时来完成,在应用一体压铸工艺后,车身后部只需一个单一的零部件和一个简单的工序。丰田计划进一步缩短时间,将工序缩短至约3分钟。

该技术在结构更加复杂的车身前部提升更加明显——丰田表示,传统的制造方法需要用到91个零部件,并且要经过51个工序。而使用一体压铸技术后,零部件和工序同样可以简化为一个单一的零部件和一个工序。

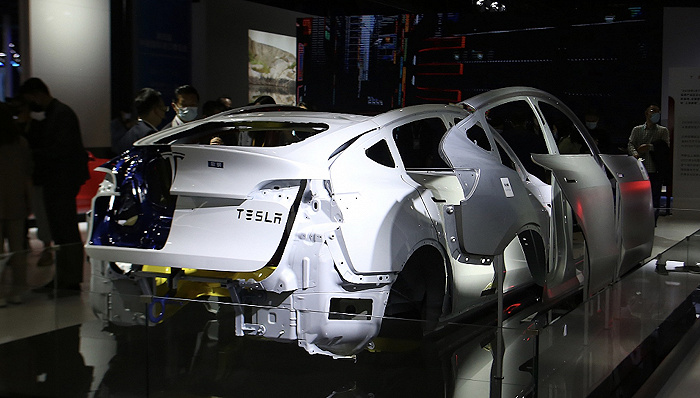

这一制造流程进步尽管相较传统流程已经具有明显进步,但仍落后于特斯拉。据特斯拉最新曝光的一体压铸工艺相关信息显示,目前特斯拉已经具备将几乎所有车身底部零部件整合压铸,这将帮助特斯拉再次减半其生产成本。

另一方面,通过在测试模具上使用3D打印机,特斯拉同样在车辆开发领域具备成本优势。相关消息人士表示,通过在设计验证领域应用该方法,可使模型成本降低至传统金属模型的仅3%。

为尽量加快抹平特斯拉在制造成本方面取得的优势,丰田同时改变了其生产方式。在丰田爱知本町工厂,丰田部分实施了一种不依赖传送带的生产方式。

据丰田介绍,完成组装的车辆在工厂内通过传感器识别和有限自动驾驶技术来完成点到点的运输。这在降低产线投资的同时,也使得丰田能够在短时间内变更其工厂内部配置。

经过对电动化转型举棋不定的十年后,丰田正在加速追赶特斯拉的脚步。除领近期曝光的生产工艺改良和一体化压铸工艺的应用,丰田在今年7月公布了对固态电池的重大技术突破;此外,通过对生成式AI技术的应用,丰田有望在车型开发过程中加快工作效率。

数据显示,特斯拉2022年的全球销量约131万辆,而丰田纯电动车的销量仅为2.4万辆。不过,在对电池技术完成突破、应用AI、一体压铸和自动驾驶等技术后,丰田希望快速追赶特斯拉的销量——该公司希望到2026年完成纯电车型年销150万辆的成绩,这一数字是2022年销量的60倍以上。

评论